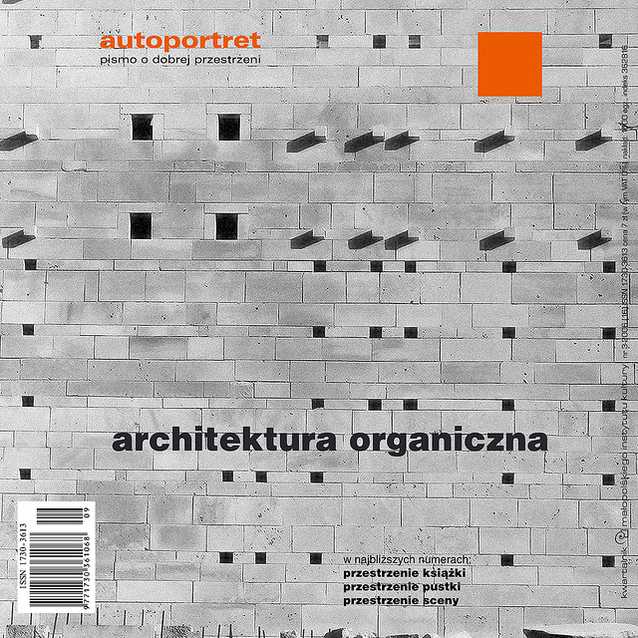

Podstawową materią nowej epoki geologicznej oprócz plastiku jest beton. Na kolejnych warstwach jednorodnej mieszanki tlenku wapnia, piasku, kruszywa i innych materiałów wyrastają miasta i wsie, między punktami aktywności człowieka ciągną się na betonowych podkładach autostrady i linie kolejowe. Niektórzy architekci, zaniepokojeni kryzysem środowiskowym, szukają alternatywy dla tego materiału; równocześnie producenci materiałów starają się zmniejszyć jego wpływ na środowisko. Historia pokazuje jednak, że już od lat 60. XX wieku podobne próby kończyły się skoncentrowaniem na poprawie efektywności produkcji i jednocześnie zwiększeniu zysków1. Przed powszechną industrializacją procesów budowlanych stosowanie betonu było jedną z możliwości, dostępną w kilku regionach świata. Na początku stulecia przemysł związany z produkcją betonu skupił się na optymalizacji cementu klinkierowego. Zmienił współczesną architekturę, a może nawet nadał jej kształt, umożliwił rozwiązania przestrzenne do tej pory niedostępne, jak chociażby konstrukcje łupinowe, wysokościowce, nadwieszenia. Koewolucja materiału i formy trwa od początku XX wieku.

W tym artykule rozłożyłem beton na części pierwsze w całym jego cyklu życia, aby lepiej zrozumieć, na którym w jego wielu etapów wywiera najsilniejszy negatywny wpływ na środowisko. Chciałem zmierzyć się z pytaniem: jak używać betonu w momencie kryzysu planetarnego?

Cykl życia to wieloetapowy proces, podzielony na kategorie wpływu (impact factors). Rozpatrywany z wielu punktów widzenia pozwala zrozumieć relacje między materiałem i jego produkcją a otaczającym go środowiskiem. Od końca lat 80. XX wieku w ocenie cyklu życia obowiązują standardy ISO 14040/14044 (Zarządzanie środowiskowe – Ocena cyklu życia – Zasady i struktura). Jest to najdokładniejsza metodologia badawcza dostępna przy obecnym stanie wiedzy2. Łączy wpływ wbudowany, użytkowania i kolejnego życia materiału. Posłuży mi do pokazania relacji i wpływu betonu na środowisko.

Badanie cyklu życia odbywa się w czterech głównych etapach: (A) produkcja i budowa, (B) użytkowanie, (C) koniec życia, (D) dalsze życie3. Używa się też szerszych pojęć: „od kołyski do bramy” (cradle-to-gate) dotyczy procesów od pozyskania surowców (na przykład wykopania piasku) do wyprodukowania gotowego elementu (na przykład belki żelbetowej); „od kołyski do grobu” (cradle-to-grave) również zaczyna się pozyskaniem surowców, lecz trwa do końca czasu użytkowania elementu, na przykład dopóki nie trafi on na wysypisko śmieci; „od kołyski do kołyski” (cradle-to-cradle) otwiera cykl życia materiału na kolejne możliwości, nie wyrzuca go z obiegu. Jeśli przeanalizujemy deklaracje środowiskowe produktów betonowych, dostrzeżemy, że producenci uwzględniają jedynie etap cradle-to-gate; nie badają wpływu materiału w czasie jego eksploatowania i składowania.

Do pomiaru każdego etapu mamy do dyspozycji kilkanaście wskaźników, wśród nich: potencjał wytwarzania ozonu fotochemicznego, potencjał eutrofizacji, zużycie energii ze źródeł odnawialnych. W kontekście architektury i budownictwa najlepiej zbadano dotychczas potencjał tworzenia efektu cieplarnianego, uwzględniany też w certyfikatach środowiskowych budynków4. Odnosi się on także do najczęściej omawianej granicy planetarnej – zmiany klimatu5. Skupienie na niej badań naukowych i polityki środowiskowej doprowadziło do efektu carbon tunnel, opisanego przez Jana Konietzko. W 2021 roku jeden post na LinkedIn zainicjował wreszcie dyskusję profesjonalistów6. Przypomina, że jeśli skoncentrujemy się tylko na jednym wskaźniku i jego zmniejszeniu, działanie innych może ulec nasileniu. Myśl ta podąża za teorią systemów, na której oparte są granice planetarne. Mówi ona, że wszystkie elementy działają na zasadzie sprzężenia zwrotnego: jeśli jeden z nich wychodzi ze stanu równowagi, pozostałe również. W dyskusjach o betonie także dominują analizy dokonywane pod kątem ilości dwutlenku węgla. Chyba wszyscy architekci już słyszeli, że cement jest odpowiedzialny za 5–7 procent całkowitej emisji gazów cieplarnianych. Projektantom trudno podejmować decyzje jedynie na podstawie takiej informacji. Narzuca się wniosek, że trzeba używać mniejszej ilości betonu. Mimo to jego produkcja rośnie z roku na rok.

Mierzenie wpływu materiału lub komponentu na poszczególnych etapach należy rozpocząć od określenia jednostki funkcjonalnej (f.u.). Inaczej będziemy przecież badać metr kwadratowy stropu monolitycznego, który przenosi obciążenie 250–300 kg/m2, inaczej przenoszącego obciążenie 500 kg/m2, a jeszcze inaczej samopoziomującej wylewki betonowej o grubości 2 centymetrów. Każda z tych funkcji wymaga innej ilości materiału i o różnych właściwościach. Jednostka funkcjonalna pozwala też porównać różne metody konstrukcyjne, na przykład strop gęstożebrowy i panelowy, z punktu widzenia ich wpływu na środowisko. Jednostką może być również metr sześcienny mieszanki betonowej, którą można użyć do różnych zastosowań.

Aby przeprowadzić analizę cyklu życia materiału, trzeba określić granice systemu (na przykład cradle-to-gate), wskaźniki (na przykład potencjał eutrofizacji), jednostkę funkcjonalną (na przykład metr kwadratowy stropu przemysłowego) oraz czasową perspektywę badania. W zależności od elementów, z jakich powstanie budynek, przyjmuje się różny horyzont czasowy. Struktura budynku nie zmieni się aż do końca jego istnienia, przetrwa kolejne renowacje. Słupy, stropy, klatki schodowe, szyby wind zostaną zachowane nawet przy głębokich renowacjach. Dla elementów strukturalnych przyjmuje się perspektywę pięćdziesięciu–sześćdziesięciu lat. Oznacza to, że po tym okresie element – na przykład betonowa kolumna, płyta stropu – amortyzuje się środowiskowo. Jeśli użyjemy go ponownie, jego wpływ na środowisko będzie właściwie żaden, trzeba uwzględnić tylko transport i instalację w nowym miejscu. Istnieją dwie strategie pomagające przedłużyć życie materiału: projektowane na trwanie oraz projektowanie na rozkładanie. Pierwsza dotyczy na przykład budynków elastycznych. Łatwo w nich wprowadzić zmiany przede wszystkim układu funkcjonalnego, są przyjazne w renowacji, wykonane z materiałów wysokogatunkowych, które z upływem lat nie tracą wartości. Projektowanie na rozkładanie podlega kilkudziesięciu zasadom7 ułatwiającym rozbiórkę budynku i rozwija myśl cyrkularności cyklu technicznego opisanego przez Michaela Braungarta i Williama McDonougha8. Nakazuje ona projektować komponenty łatwe i intuicyjne w rozkładaniu, łączyć je elementami mechanicznymi (na przykład śrubami) i modularnymi. Elementy betonowe muszą być prefabrykowane, projektuje się je od razu ze złączami. Aby komponenty betonowe nie traciły na wartości, również inne składowe budynku: podłogi, okna, izolacje, należy projektować i wykonywać zgodnie z zasadami projektowania na rozkładanie. Beton i elementy betonowe z trudem poddają się procesowi recyklingu i upcyklingu.

Beton jest produkowany z cementu (spoiwo), kruszyw, wody i ewentualnych dodatków, domieszek lub włókien. Mówiąc o betonie, najczęściej mamy na myśli beton zbrojony. Naturę betonu lepiej pozwoli zrozumieć analiza jego cyklu życia. Rozpoczyna go pozyskiwanie materiałów (A1). Potrzebny będzie cement – mieszanka złożona przede wszystkim z klinkieru. Klinkier powstaje w procesie kalcynowania węglanu wapnia. W rezultacie podgrzewania (prażenia) kamienia wapiennego otrzymujemy tlenek wapnia, lecz przy okazji wydziela się dwutlenek węgla. Z każdą toną wyprodukowanego tlenku wapnia powstaje siedemset osiemdziesiąt pięć kilogramów dwutlenku węgla9. Dwutlenek węgla jest produktem ubocznym reakcji chemicznej; jeśli do podgrzania kamienia wapiennego użyjemy energii odnawialnej, ilość dwutlenku węgla emitowanego w procesie produkcji cementu się zmniejszy, ale całkowicie go nie wyeliminujemy. Cement klinkierowy zawsze będzie odpowiadać za emisję dwutlenku węgla.

W architekturze wernakularnej zamiast cementu u�żywano innych spoiw, między innymi ekstraktów roślinnych. Pucolana, rodzaj krzemionkowego popiołu wulkanicznego, po zmieszaniu z wapnem i wodą tworzy wodoodporne spoiwo hydrauliczne. Jej nazwa pochodzi od miasta Pozzuoli w Kampanii, niedaleko Neapolu, gdzie znajdują się bogate złoża tego surowca najwyższej jakości. Pucolana była dobrze znana w starożytności, opisał ją Witruwiusz:

Istnieje także pewien gatunek pyłu, który dzięki przyrodzonym właściwościom wytwarza rzeczy godne podziwu. Występuje on w okolicy Bajów i na gruntach municypiów leżących dookoła Wezuwiusza. Proszek ten zmieszany z wapnem i łamanym kamieniem nie tylko zapewnia trwałość wszystkich budowli, lecz nawet użyty przy budowie grobli w morzu twardnieje pod wodą10.

Badania nad architekturą betonową prowadził Bernard Rudofsky. W swojej pracy doktorskiej pochylił się nad betonową architekturą Cykladów11. Wskazał między innymi związki między materiałem powstałym w wyniku wybuchu wulkanów i architekturą wyspy Santorini. Doktorat Rudofsky’ego był przyczynkiem do wystawy Architecture without Architects (Architektura bez architektów) w nowojorskim Muzeum Sztuki Współczesnej w 1964 roku i zaowocował publikacją, która dyskutantom z różnych części świata przypomniała o roli i różnorodności architektury oraz regionalizacji12.

Majowie spoiwo zaprawy uzyskiwali z chukum i jiote, endemicznych roślin Ameryki Środkowej. Kora drzew zanurzona w wodzie wydzielała żywicę o wysokiej zawartości polisacharydów (mają właściwości wiążące). Mieszano ją z wapnem, piaskiem i wodą. Carlos Rodriguez-Navarro z Uniwersytetu w Granadzie wykazał, że taki cement ma podobne właściwości jak jego wapienny odpowiednik, a w tropikalnym klimacie rozpuszcza się wolniej niż zaprawy nieorganiczne. Cement powstały na bazie materiału organicznego nie wymaga procesu kalcynowania i nie uwalnia dwutlenku węgla do atmosfery. Artykuł zespołu Rodrigueza-Navarry opublikowany w 2023 roku odbił się głośnym echem i otworzył kolejną drogę do badań nad alternatywami dla cementu13.

W tym samym roku grupa badaczy z Uniwersytetu w Sapporo publikowała artykuł na temat tabia – organicznego cementu stosowanego na wielką skalę w antycznych Chinach14. Odkrycia archeologiczne sugerują, że w IV–V wieku n.e. używano cementu na bazie kleistego ryżu, znanego również jako ryż woskowy. Charakteryzuje się on wysoką zawartością skrobi. Wiemy o nim także z pism szesnastowiecznego chińskiego encyklopedysty Songa Yingxinga. Kleistą zupę ryżową i sok z trzciny cukrowej należało dokładnie wymieszać z wapnem, lessem i piaskiem rzecznym. Dzięki wysokiej sile wiązania, ciągliwości i odporności na erozję wodną budynki wzniesione z użyciem tabia są stabilne i trwałe15.

Antyczny beton z mieszanki wulkanicznej nie spełnia wyśrubowanych norm technicznych, które materiałom budowlanym narzucił współczesny przemysł. Wydawałoby się, że trudno wyprodukować beton C20/2516 z materiału niejednorodnego, który nie przeszedł procesów industrialnych, tymczasem międzynarodowa grupa badaczy w artykule dotyczącym betonu Santheu17 zaprezentowała wyniki testów wytrzymałościowych – udało się uzyskać nawet beton C5018. Bezwzględnie należy z powrotem okazać większe zainteresowanie różnorodnym rozwiązaniom regionalnym znanym z budownictwa tradycyjnego. Procesy przemysłowe obrały inną ścieżkę na początku stulecia i skupiły się na optymalizacji cementu klinkierowego. Dziś sporadycznie używa się pucolany lub lotnego popiołu w mieszankach niektórych cementów portlandzkich. Popiół jest produktem ubocznym i odpadowym w procesie spalania paliwa kopalnego. Zawiera niewielkie ilości trującego berylu i łatwo rozpuszczalnych siarczanów; jeśli przedostaną się do wód gruntowych i je zanieczyszczą19, negatywnie wpłyną na lokalny ekosystem.

Najczęściej stosowanymi kruszywami są piasek, żużel i łamany kamień. W miejscach, gdzie dostęp do tych materiałów jest utrudniony, używa się również gruzu budowlanego, pod warunkiem że nie wchodzi w niepożądane reakcje z cementem. Aby obliczyć wpływ cementu na środowisko na etapie A1, trzeba przeanalizować środowiskowe koszty wydobycia piasku i łamanego kamienia. Autorzy raportu Life Cycle Assessment of Aggregates (Ocena cyklu życia kruszyw) wykazali, że największym obciążeniem dla środowiska jest proces ładowania piasku, a to z powodu emisji dwutlenku węgla w procesie spalania paliwa zasilającego maszyny ładujące20. Negatywnie wyróżnia się wskaźnik zakwaszenia dla piasku pozyskiwanego z lądu i rzek (wód słodkich). Z deklaracji środowiskowej prefabrykowanych kolumn betonowych produkowanych przez INUS na Litwie wynika, że etap A1 odpowiada za mniej więcej 93 procent dwutlenku węgla emitowanego w cyklu cradle-to-gate i około 90 procent w cyklu cradle-to-cradle. Podobna skaza ciąży na kategoriach ODP, zakwaszania, eutrofizacji lądu i wód, zużycia surowców i energii.

Kruszywa są wydobywane lub produkowane w różnych częściach kraju lub kontynentu, więc dochodzą koszty środowiskowe związane z transportem. W Polsce piasek i inne kruszywa są wydobywane lokalnie21. Na początku lat 90. bilans obrotu międzynarodowego tych materiałów był dodatni, ale już dekadę później tendencja się odwróciła. Dziś Polska importuje (głównie z Niemiec i Norwegii) więcej materiałów, niż eksportuje. W obliczeniach wpływów środowiskowych na etapie A2 – transport z miejsca pozyskania surowca – uwzględnia się koszty związane z transportem do fabryki produkującej beton lub elementy betonowe. W porównaniu z kosztami etapu A1 są one znikome, nie przekraczają 1 promila wartości wskaźników.

Etap A3, czyli produkcja materiału, obejmuje wszystkie procesy przemysłowe związane z produkcją betonu lub elementów betonowych (słupów, płyt itd.). Typowy węzeł betoniarski składa się z mieszalnika, w którym cement, kruszywa, woda i domieszki są odważane i mieszane w ściśle określonych proporcjach, by powstał beton o określonych właściwościach technicznych. Kruszywa o różnej granulometrii (żwir, drobny żwir, piasek) składuje się w odrębnych hałdach, stamtąd trafiają do ładowarki, po czym przenośnikiem taśmowym są dostarczane do mieszalnika. Cement, magazynowany w oddzielnych silosach, zależnie od jego jakości, też trafia do mieszalnika na przenośnikach; wodę i domieszki trzeba tam wpompować. Po upływie wymaganego czasu mieszania świeży beton jest ładowany do betonomieszarki i dostarczany na budowę. Na tym etapie najbardziej energożerne są maszyny. Z deklaracji środowiskowych produktów wynika, że ten proces – ostatni w cyklu cradle-to-gate – przyczynia się przede wszystkim do produkcji gazów cieplarnianych, w innych kategoriach wpływu wartości są znikome. Najczęściej producent bierze odpowiedzialność za wpływ środowiskowy i oblicza go jedynie do tego momentu.

Na etapie A4 materiały lub komponenty są transportowane z fabryki na plac budowy. Podobnie jak w etapie A2 za negatywny wpływ na środowisko odpowiada transport. Projektantów często dziwi ta informacja; wydaje się im, że to plac budowy generuje największe koszty środowiskowe. W rzeczywistości zarówno z punktu widzenia LCA, jak i LCC (Life Cycle Cost) jest niewielką częścią procesu. Na etapie A środowisku najbardziej szkodzi emisja gazów cieplarnianych uwalnianych w procesie kalcynacji. Za pozostałe szkody odpowiadają transport, eutrofizacja, zakwaszanie i smog letni (POCP).

Utrzymanie materiału i elementów (etap B w cyklu życia) ma marginalne znaczenie z punktu wyliczeń wpływu środowiskowego. Zwykle deklaracje środowiskowe produktu nawet nie zawierają danych dla tego etapu. Producenci nie analizują kosztów utrzymania, naprawy, wymiany i odnawiania, przede wszystkim dlatego, że betonowe elementy konstrukcyjne pozostają w budynku aż do rozbiórki; projektuje się je na długie trwanie. Znamy budynki wzniesione z użyciem zaprawy wapiennej, które stoją już ponad dwa tysiące lat, i ponadstuletnie budynki z betonu wyprodukowanego z mieszanki z cementem portlandzkim22.

Dopiero etap C, czyli koniec życia, przynosi kolejne tematy do dyskusji i rozważań. Do gry wkraczają rozbiórka, transport, przetwarzanie śmieci i utylizacja. Około 25–30 procent odpadów wytwarzanych w Europie pochodzi z rozbiórek23. Aby ponownie wykorzystać beton, trzeba go poddać obróbce w specjalnych zakładach kruszenia i selekcji, spełniających wymagania techniczne określone w Dyrektywie ramowej w sprawie ddpadów. Pojawiają się próby laboratoryjne i powstają start-upy zajmujące się recyklingiem betonu, na razie jednak na niewielką skalę. Rozdzielenie materiałów składowych betonu jest trudne. Uzyskanie w procesie downcyklingu wypełniacza lub kruszywa do budowy dróg i obiektów inżynieryjnych wiąże się z ryzykiem uwalniania toksycznych substancji do gleby i wody, nadmiernym zwiększaniem zakwaszenia. Dla środowiska dużo bezpieczniejsze jest ponowne użycie gotowych elementów: kolumn, stropów, belek. Projektanci powinni już zacząć mierzyć się z nowym wyzwaniem: rozkładaniem istniejących budynków i korzystaniem z nich jak z banku materiałów. Wciąż nie dysponujemy wystarczającą wiedzą o tym, jak postępować z betonem po wyburzeniach. Na razie możemy powiedzieć zaledwie tyle, że powinniśmy go traktować z należną mu troską, jak zresztą każdy inny materiał. Każda z jego składowych była wcześniej cenną częścią środowiska. Jeśli nie możemy ich przywrócić do naturalnego stanu, powinny jak najdłużej krążyć w nowej postaci. Nie wystarczy używać ich jedynie jako podbudowy do dróg, co dziś jest powszechną praktyką. Downcykling do budowy dróg z recyklingowanego betonu powinien być ostatecznością, ostatnią opcją przed wysypiskiem śmieci.

Nie ma alternatywy dla betonu, przynajmniej w krótkiej perspektywie. Nie potrzebujmy też zastępować betonu we wszystkich jego zastosowaniach. Poszukiwania nowego materiału do budowy złożonych elementów konstrukcyjnych, na przykład ścian fundamentowych, zajmą wiele czasu, a może nie są potrzebne. Zacznijmy od zdefiniowania elementów budynku, w których najtrudniej zastąpić beton innym materiałem. Stropy budynków jednorodzinnych i ściany działowe możemy wykonywać chociażby z drewna i odpowiedniej warstwy izolacyjnej. Nie istnieje jedno uniwersalne rozwiązanie materiałowe. Właśnie próba standaryzacji sprawiła, że beton z materiału o wpływie na środowisko porównywalnym do innych materiałów stał się najgorszym wyborem. W ostatnich latach drewno klejone, na przykład CLT (cross-laminated timber) próbuje zająć w dyskusji miejsce betonu i stali. Walczy o miano zrównoważonej alternatywy, choć nie ma ku temu podstaw. Nie wyrokuję, że CLT jest złym rozwiązaniem; po prostu nie należy widzieć w nim jedynego możliwego rozwiązania. Takie zresztą nie istnieje. Powstają dobre budynki z betonu, tak samo jak złe budynki z drewna. Na niebezpieczeństwo masowego przejścia na kolejny materiał zwrócił uwagę Peter Fairley; przy okazji pyta o wpływ innych materiałów na pozostałe granice planetarne24.

Trudno sobie wyobrazić, żeby w ciągu kilku, a nawet kilkunastu lat udało się masowo zastąpić beton innym materiałem. Taka rewolucja wymaga dostępności surowców, procesów produkcyjnych i budowlanych, odpowiednio wyuczonych inżynierów i architektów, a także chęci mieszkańców. Nie trzeba jednak wprowadzać nowego materiału do obiegu, wystarczy jak najdłużej pozostawić w nim elementy już wyprodukowane, w tym betonowe. Dotychczas cykl życia budynku i jego elementów składowych rozpatrywaliśmy jako liniowy. Złudny dostatek materiałów nie zachęcał do projektowania ani na trwanie, ani na rozkładanie. Dziś projektowanie i rzeczywiste rozkładanie istniejących budynków często wydają się nieopłacalne. Wyobraźmy sobie jednak, że zabraknie materiałów. Albo będą zbyt drogie. Albo prawo (na przykład taksonomia europejska) nakaże używać materiałów z drugiego obiegu. W jaki sposób odzyskamy materiały i elementy dotychczas wyprodukowane?

Rozwiązania dla elementów betonowych już ćwiczą inżynierowie konstruktorzy i badacze, na przykład w ramach programu re-create25. Aby zaprojektować taki proces, trzeba wziąć pod uwagę wielu aktorów i rozmaite elementy: rozłączanie elementów prefabrykowanych, logistykę, transport i przestrzeń magazynową; ponadto wszystkie elementy należy oczyścić, przetestować, ewentualnie odnowić i naprawić przed ponownym montażem, aby zapewnić ich funkcjonalność techniczną i estetykę. Projekt pilotażowy na Uniwersytecie w Tampere zakłada rozłożenie budynku, zwanego dawcą, z prefabrykatów betonowych oraz ich ponowne wykorzystanie. Prace przy rozkładaniu już się rozpoczęły, wszystkie elementy zostały starannie opisane i z pomocą żurawia odłożone na plac, gotowe do ponownego wykorzystania.

Dyskusja na temat nowych materiałów idzie w złym kierunku, przynajmniej w Europie. Brak pełnego obrazu cyklu życia budynków w skali miasta prowadzi na manowce. W różnych regionach lepiej sprawdzą się inne rozwiązania, szczególnie w sferze renowacji (wkrótce będzie ona największym wyzwaniem dla architektury europejskiej). Nie znajdziemy jednego sposobu na renowację dziewiętnastowiecznych kamienic Łodzi, bloków z wielkiej płyty we wschodnich Niemczech i średniowiecznych miast Toskanii. W każdym regionie wykształciła się lokalna kultura budowania, nierozerwalnie związana z lokalnymi materiałami, uwarunkowaniami środowiskowymi i umiejętnościami. Rozwiązanie kryje się w różnorodności. Właśnie na niej bazowała architektura regionalna, nie tylko formalnie (na przykład w poszukiwaniach kształtu dachu i wielkości okien adekwatnych do klimatu), ale również materiałowo. To industrializacja ustandaryzowała materiały i elementy budowlane. Beton jest najlepszym przykładem. Natywny dla niewielkiego regionu, stał się podstawowym materiałem budowlanym na świecie.

Prawidłowa renowacja lub wymiana stropu w kamienicy w Łodzi wymaga użycia belek drewnianych, a rozbudowa domu w Toskanii – okolicznego kamienia. Nigdy jednak nie należy działać automatycznie. Warto sprawdzać ślad węglowy materiału regionalnego. Może się okazać, że cykl życia cegły ma silniejszy negatywny wpływ na środowisko niż pustaka betonowego; wszystko zależy od miejsca i technologii ich wykonania. Potrzebujemy wnikliwej i skrupulatnej analizy systemów konstrukcyjnych, materiałów i elementów, by projektować budynki bardziej przyjazne dla naszej planety.